摘要:现代工业的发展让超硬砂轮有了更广泛的应用领域,砂轮磨料的选择影响磨削加工的效率和精度,究竟应该选择金刚石砂轮?还是立方氮化硼CBN砂轮?对本文从磨料特性的角度着重分析金刚石和立方氮化硼砂轮的选型差异。

1.磨料的定义

《机械工程标准磨料与磨具》中规定:磨料是在磨削、研磨和抛光中起作用的材料。磨料分为普通磨料(天然普通磨料、人造普通磨料)和超硬磨料(天然超硬磨料、人造超硬磨料)。

人造普通磨料:刚玉类和碳化物类。刚玉类:棕刚玉、白刚玉、黑刚玉、铬刚玉、锆刚玉、单晶刚玉、微晶刚玉;碳化物类:绿碳化硅、黑碳化硅、立方碳化硅、碳化硼。

人造超硬磨料:人造超硬材料分为人造金刚石、立方氮化硼两种,是超硬砂轮磨料层的主要磨料。具体特点如下表所示:

|

磨料种类 |

代号 |

主要特点 |

主要应用范围 |

|

金刚石 |

D |

硬度高,磨削能力强,导热性好,磨削力强,磨削热少,但易发生化学磨损,耐热性差 |

根据不同牌号(主要有RVD、MBD、SMD、SCD、DMD)加工不同材料 |

|

立方氮化硼 |

CBN |

硬度、韧性略低于金刚石,热稳定性好,化学惰性高,导热性能好,磨削效率高 |

对各种材料都有十分优良的磨削效果 |

2.磨料的基本性能

(1)应具有很高的硬度

磨削作用是通过磨料刻画工件表面完成的,因此磨料硬度必须高于工件硬度。

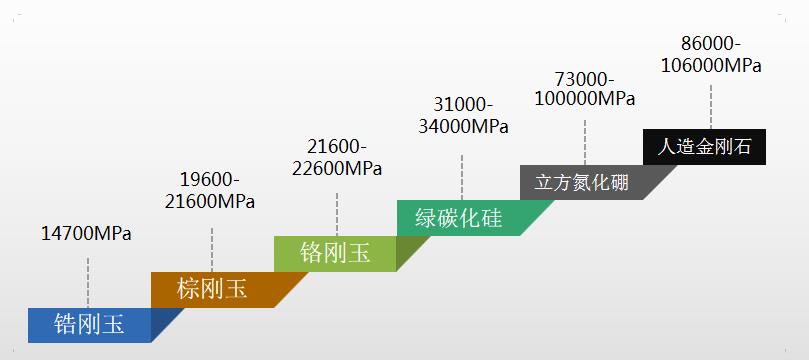

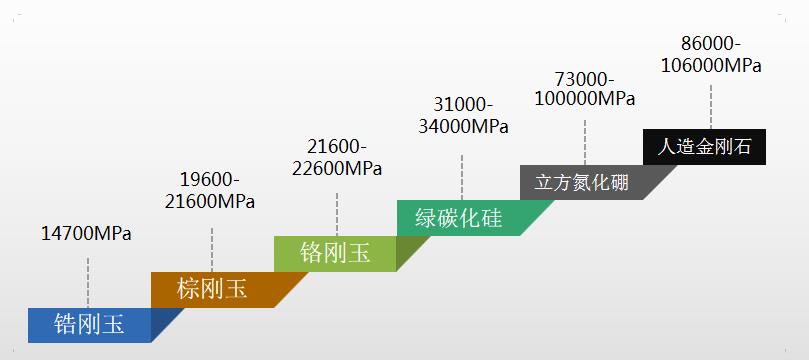

常见的磨料硬度

(2)必须具有一定的韧性

适当的韧性能保证磨粒微刃的切削作用,并在钝化后能够破裂产生新的切削微刃,以继续保持其锋利状态。

* 韧性强-磨钝后不破碎-磨削效率降低

* 韧性适当-磨钝后破碎-磨削效率和耐磨度较好

* 韧性差-未磨钝破碎-耐用度降低

(3)应具有一定的机械强度

磨粒在磨削过程中要反复受到磨削力的作用,并在接触工作时要受到冲击载荷及磨削温度的影响,磨粒会产生热应力。因此磨粒必须具有一定的机械强度,才能保证磨粒发挥切削作用。

(4)具有热稳定性和化学稳定性

由于工作区磨削温度高压力大,所以要求磨粒:

* 高温条件下的高硬度、高强度;

* 高温下不发生反应和分解;

* 不与工件发生化学反应。

(5)具有良好的制粒工艺

为适应磨削加工,磨料应能制成尺寸范围广、颗粒形态较整齐均匀、形状较规则的磨粒,难以制成颗粒的硬度、韧性较高的材料,不适宜作磨料,如硬质合金粉末。

3.金刚石|立方氮化硼砂轮加工范围

依据砂轮磨料的基本特性的分析和实践应用,汇总金刚石和立方氮化硼砂轮的加工范围,从中也可以看出两者的区别。砂轮选型磨料是最重要的考虑因素,此外还需考虑加工工况和参数要求。咨询爱磨仕超硬砂轮了解更多砂轮技术选型问题。

金刚石砂轮加工范围:超硬合金、钛合金、玻璃、水晶、陶瓷、瓷金、石材等;

CBN砂轮加工范围:碳钢、高速钢、工具钢、合金钢、硬化钢、模具钢、不锈钢、轴承钢、耐热合金、超耐热合金、烧结金属(铁系、其他)、铜合金等。

爱磨仕致力于超硬陶瓷结合剂砂轮的研发、制造,主营多种规格型号的平面磨砂轮、外圆磨砂轮、内圆磨砂轮,解决了各种难加工材料的磨削问题,提高生产效率的同时为用户带来巨大的经济效益。